ТЕХНОЛОГИЧЕСКАЯ КАРТА

на ремонт тормозного компрессора

К-2лок1 тепловоза серии ЧМЭ3

|

|

|

А

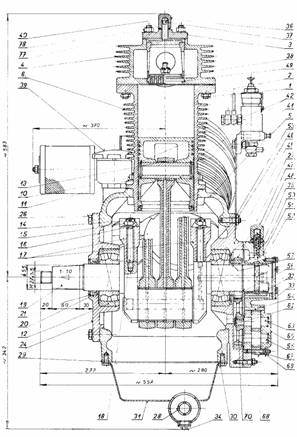

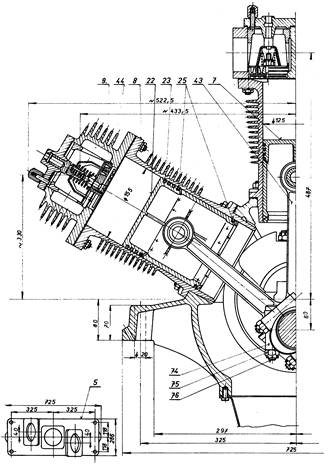

Рис. Тормозной компрессор К2–ЛОК1

I. ОПИСАНИЕ КОМПРЕССОРА

Компрессор вертикальный, поршневой, простого действия, двухступенчатый, с 3 цилиндрами расположенными V–образно, охлаждаемый воздухом. На чугунной коробке 5 (рис.1) на верхней части привинчены 3 цилиндра V–образно, из них крайние цилиндры 8 первой ступени Æ155 мм, а средний цилиндр 6 второй ступени Æ125 мм.

На цилиндрах привинчены чугунные головки 4, в которых клапаны, один всасывающий 9 и один напорный 38. Клапаны прижаты в гнезда головок втулками при помощи отжимных болтов, которые зажаты в отдельных крышках головок 3.

С обоих сторон коробки привинчены чугунные крышки 24, 45 с самоустанавливающими роликоподширниками 12, в которых посажен коленчатый вал 19. На шейке коленчатого вала расположены три шатуна 43. Головки шатунов 74 разъемные, снабжены заливными втулками. Ушки шатунов снабжены бронзовыми втулками 13, в которых посажены закаленные поршневые пальцы 41. Поршневые пальцы соединяют шатуны с поршнями. Поршни 7, 22 изготовлены из легкого материала и снабжены достаточным количеством уплотняющих 23 и маслосъемных колец 25. На нижней части коробки привинчена крышка 31, которая образует маслобак. Компрессор снабжен регулировочным клапаном Г 3/8”, который установлен на кронштейне задней крышки 45.

II. ПРИНЦИП ДЕЙСТВИЯ

При движении поршня вниз, компрессор всасывает воздух через всасывающие фильтры всасывающими клапанами 9 (рис.2) первой ступени в крайние цилиндры 8, откуда воздух после сжатия при движении поршня вверх отжимается напорными клапанами первой ступени в отжимной трубопровод. Частично сжатый воздух на 0,18…0,24 МПа избыточного давления, идет через промежуточный холодильник и всасывающий трубопровод в цилиндр второй ступени, где всасывается всасывающим клапаном и после сжатия на 0,9 МПа избыточного давления отжимается напорным клапаном 38 в напорный трубопровод, откуда постает через бункер к отдельным приемникам.

III. ПРИНЦИП РЕГУЛЯЦИИ

При достижении максимальной требуемой величины избыточного давления в главных воздушных резервуарах (при 0,9 МПа) регулировочный клапан (рис.2) выпустит напорный воздух в отжимные устройства всасывающих клапанов компрессора (рис.3). Отжимные устройства отожмут уплотнительную пластину всасывающих клапанов и компрессор работает в холостую (не поставляет воздух в трубопровод). Как только снизится давление напорного воздуха в главных воздушных резервуарах на 0,15 МПа, регулировочный клапан закроет подачу напорного воздуха в отжимные устройства и проветрит их. Всасывающие клапана закроются и компрессор начнет подавать напорный воздух.

IV. РАБОТА РЕГУЛИРОВОЧНОГО КЛАПАНА

Пробка 2 прижимается к гнезду 1 пружиной 3 и стержнем 4. В верхней части пружина упирается в болт 8. Если установленное отключающее избыточное давление превысит давление в напорном трубопроводе или в воздушном резервуаре, то пробка 2 поднимется и сядет в гнездо поршня 5. Воздух поступает вокруг нижнего буртика пробки с отверстием резьбой М12х1,5 в корпус регулировочного клапана к отжимным устройствам пластинок всасывающих клапанов так долго, пока давление в напорном трубопроводе не упадет до величины включающего давления.

Регулировочный клапан регулируется болтом 8 для высокого давления – вправо, для низкого давления – влево и фиксируется гайкой 7. Наладка включающего и выключающего диапазона (изменение подъема пробки 2) производится гайкой с накаткой 6, которая предохранена от самопроизвольного поворачивания предохранителем 10. Кольцо 9 служит в случае необходимости для ручного сброса нагрузки пробки 2, подъемом стержня 4, Если под нее попадет грязь. Регулировочный клапан отрегулирован на диапазон регулирования 0,75…0,9 МПа избыточного давления. Окончательную регулировку необходимо производить непосредственно на компрессоре, на который установлен регулировочный клапан.

V. СМАЗКА КОМПРЕССОРА

Смазка компрессора под давлением циркулярная. На задней части картера двигателя на задней крышке 45 укреплен корпус сальника 51, на котором прикреплен зубчатый маслонасос 63, приводимый в действие зубчатыми колесами 27, 70 от коленчатого вала 19.

В нижней крышке 31 собрано масло, Которое при работе компрессора всасывается через масляный решетчатый фильтр28 с проходной резьбой и всасывающим трубопроводом в зубчатые насосы 63. Оттуда масло отжимается напорным трубопроводом в верхнюю часть корпуса сальника 51. В корпусе сальника сделана канавка, в которую отжимается масло. В ступице запрессована втулка распределителя масла 32, через отверстия которой масло подводится в канавку просверленного коленчатого вала 19. Коленчатым валом масло подводится в шатуны 43, где смазывается головка шатуна 74 и через отверстие в стержне шатуна масло течет в ушко шатуна для смазки поршневого пальца 41.

Масло, которое выпрыскивается из ротационных отверстий и движущихся частей распылено в масляный туман, которым смазываются стенки цилиндров 6, 8, шарикоподшипник 12 коленчатого вала.

Чтобы в системе смазки было выдержано избыточное давление 0,3…0,4 МПа в переливное отверстие вложен регулировочный клапан. Шарик клапана 52 прижимается в гнездо пружиной 50, которая упирается в регулировочный болт 48. Регулировка соответствующего давления масла проводится ослаблением регулировочного болта 48. Поворотом болта вправо – давление повышается, влево – понижается. После установки давления необходимо вновь зафиксировать гайки 35, уплотнить уплотнительным кольцом и привинтить защитные гайки 47.

Установку давления провести после подогрева компрессора на рабочую температуру.

Сливное масло из клапана перетекает через пространство между задней крышкой 45 и корпусом сальника 51 в нижнюю часть задней крышки, где смазываются зубчатые колеса привода насоса 27, 70 и через переливное отверстие перетекает обратно в картер двигателя 5 и оттуда в нижнюю крышку 11, где через фильтр 28 вновь всасывается.

Количество масла в нижней крышке около 4,5л. Проверка количества проводится меркой масла, которая навинчена на штуцере нижней ванны 31 на стороне маслонасоса. Масло доливается штуцером после снятия крышки с обезвоздушивателем 39. Доливка и измерение уровня масла проводится только когда компрессор не работает (через 3 мин. после остановки компрессора).

Примечание: При монтаже всасывающих и напорных клапанов использовать для крепления болтовых соединений корончатые гайки со шплинтом.

V. ОБСЛУЖИВАНИЕ КОМПРЕССОРА

1. Контролировать уровень масла и по надобности дополнить до верхней риски мерки.

2. Производить контроль прослушиванием на шум или удары во время работы компрессора.

3. Контролировать плотность компрессора.

4. Во время хода контролировать давление масла (0,3…0,4 МПа).

5. Производить контроль правильного диапазона включения и выключения компрессора.

Контроль по п.1 перед каждым запуском компрессора.

Контроль по п.п. 2, 3, 4, 5 после каждого пуска компрессора.

VI. УХОД ЗА КОМПРЕССОРОМ

МАЛЫЙ ПЕРИОДИЧЕСКИЙ РЕМОНТ

1. Произвести внешний осмотр на предмет обнаружения повреждений некоторых частей компрессора. Дотянуть клапаны 9, 38 следующим образом: снять защитные гайки 36 отжимных болтов 81 на крышках головок цилиндров и дотянуть их. После этого завернуть защитные гайки 36, при этом обращать внимание на то, чтобы под гайками всегда было уплотнительное кольцо 40. При введении в эксплуатацию перед каждым пуском компрессора необходимо проверить всасывающие фильтры. Загрязненные фильтры демонтировать, фильтрующий элемент промыть в бензине, высушить и поставить на место.

2. Необходимо вынуть и вычистить все клапаны и освободить их от карбона. Демонтированные клапаны разобрать, отдельные части смочить в керосине и протереть мягкими щетками. После очистки от карбона обмывки и сушки произвести монтаж. Дефектные клапаны заменить новыми. Произвести замену масла.

ТЕКУЩИЙ РЕМОНТ ТРС

1. Выполнить работы как при малом периодическом ремонте.

2. Заменить все пружинящие, амортизирующие и уплотнительные пластины. При видимых следах износа и повреждения гнезд необходимо заменить клапаны, демонтировать головки цилиндров. Определить износ поршней, цилиндров, поршневых колец, подшипников шатуна и поршневых пальцев. В случае низкого давления масла (если невозможно отрегулировать) демонтировать маслонасос и корпус сальника. Изношенные детали заменить. В случае необходимости демонтажа шатунов – компрессор снять с тепловоза.

3. Произвести осмотр всех соединений. В случае необходимости заменить уплотнения и подтянуть болтовые соединения. Заменить пробку регулирующего клапана и произвести регулировку клапана.

СРЕДНИЙ РЕМОНТ СР

1. Произвести демонтаж компрессора.

2. Вынуть головки цилиндров: отвернуть гайку 1, снять прокладки 2 с фланца цилиндра, головку снять с оси цилиндра. Перед демонтажем необходимо отсоединить регулирующий трубопровод.

3. Демонтаж головки цилиндра: после снятия защитных гаек прижимных болтов 36 освободить прижимные болты 37, отвернуть гайки болтов 78 крепящие крышку головки 3, после снятия подкладок 77 крышку головки снять. После снятия крышек всасывающих клапанов вынуть отжимное устройство, фонарь и клапаны.

4. Демонтаж шатунов с поршнем: после снятия головок цилиндра 4 выпустить масло с нижней крышки 31. После демонтажа масляного трубопровода отвернуть болты 30, крепящие нижнюю крышку, снять нижнюю крышку 31 с уплотнением 29. Освободить шплинты 76, отвернуть корончатые гайки 75, снять головку шатуна 74. Вынуть поршень 22 вместе с шатуном 43 прокручиванием цилиндра.

5. Демонтаж шатуна с поршня: снять с поршня поршневые кольца 23, 25. Вынуть предохранительное кольцо 42 и вытолкнуть поршневой палец 41. Перед выталкиванием поршень необходимо нагреть в местах поршневых пальцев газовой горелкой или автогеном, чтобы освободить поршневой палец. При этом следить, чтобы поршневой палец не перегрелся.

6. Вытягивание цилиндра: отвернуть гайки 10, снять подкладку 11 и вынуть цилиндр из картера двигателя 5.

7. Демонтаж противовеса: проводится только после снятия нижней крышки 31. Коленчатый вал 19 повернуть противовесом 17 по направлению вниз. Освободить прокладку 16, отвернуть гайки 15 и снять противовес 17.

8. Демонтаж задней подшипниковой крышки: после отворачивания гаек М10, снятия прокладок, отворачивания двух болтов М12 снять корпус сальника 51. Отвернуть гайки 46, снять прокладки 53 вытолкнуть заднюю крышку с помощью двух болтов М12. Для этого в крышке есть два противоположных отверстия с резьбой. Затем отвернуть гайки 67, снять прокладки 69, выбить конические штифты 54, крышки 65, корпуса насоса 68 и вытянуть ведомое колесо 55. Ведомое колесо насоса 70 снять после устранения предохранительного кольца 62 с ведомого колеса 63. Снять защитные гайки 47, освободить контргайку 35, вынуть уплотнительное кольцо, а после этого открутить регулировочный болт давления масла 48, вынуть пружину 50 и трубку переливного клапана 52.

9. Демонтаж передней подшипниковой крышки: после отворачивания гайки 26 и снятия прокладок вытолкнуть переднюю крышку с помощью двух болтов. Уплотнительное кольцо Гуферо 20 снять после снятия предохранительного кольца 21.

10. Снятие коленчатого вала: Произвести снятие всех шатунов 43, одного противовеса 17, передней и задней подшипниковых крышек 24, 45. Если демонтируем противовес 17 следует выкрутить болты 18 и снять заднюю подшипниковую крышку 45, чтобы коленчатый вал демонтировался вместе с набитой передней подшипниковой крышкой 24. После снятия передней крышки 24 снимем предохранительный кружок 56, снять ведомое колесо привода насоса 27 и вытянуть пружину 57. Под давлением вытолкнем два роликоподшипника 12.

11. Корпус компрессора заменить при наличии сквозных и несквозных трещин длиной более 50 мм в количестве более 3 шт., в том числе и ранее заваренных трещин в теле корпуса и посадочных поверхностях, а также при наличии размеров корпуса, выходящих за пределы допустимых. Несквозные трещины длиной менее 50 мм разрешается восстанавливать газовой сваркой с присадкой чугуна. Допускается заварка трещин с применением латунных прутков марки Л060-1 (ГОСТ 16130-90). Разрешается восстанавливать отколы опорных лап методом газовой наплавки чугунным электродом (ТУ2-043-1193-87) с предварительным нагревом до температуры 500-600°С и последующим медленным охлаждением. По окончании сварочных и наплавочных работ швы зачистить заподлицо с основным металлом, плотность швов проверить наливом керосина с выдержкой 10 мин. Течь и потение не допускаются.

12. При наличии овальности и конусности посадочных поверхностей корпуса диаметром 230А2А более 0,10 мм или зазоров между корпусом и крышками более 0,3 мм разрешается обработка посадочных поверхностей до диаметра 232 мм с постановкой крышек с увеличенным посадочным диаметром, обеспечивающих посадку по чертежу.

Таблица 1

Цилиндр |

Диаметр цилиндра, мм | ||||

|

Чертежный размер, мм |

Ремонтные градации | ||||

|

1 |

2 |

3 |

4 | ||

|

Низкого давления |

155 |

155,5 |

156,0 |

156,5 |

157,0 |

|

Высокого давления |

125 |

125,5 |

126,0 |

126,5 |

127,0 |

13. При наличии овальности или конусности отверстий диаметром 175А2А более 0,08 мм или задиров глубиной более 0,3 мм допускается обработка посадочных поверхностей корпуса под цилиндры по диаметру 185 мм с постановкой втулок, обеспечив при этом натяг 0,018-0,45 мм. Внутренний диаметр втулки обработать до размера, обеспечивающего посадку цилиндра по чертежу.

14. Забоины и риски торцовых посадочных плоскостей под цилиндры и крышки глубиной более 0,3 мм устранить.

15. Крышку переднюю и заднюю корпуса компрессора заменить при наличии трещин любого размера и расположения. Посадочную поверхность под подшипник при износе до 0,3 мм против чертежного размера разрешается восстанавливать хромированием с последующей обработкой до чертежных размеров.

16. Цилиндры компрессора заменить при наличии трещин, изломов охлаждающих ребер более 20% их количества и предельного износа внутреннего диаметра.

Цилиндры с конусностью или овальностью более 0,06 мм, рисками глубиной более 0,2 мм подлежат механической обработке под ремонтные размеры, указанные в табл. 7, с допусками по чертежу.

17. При обработке цилиндров биение привалочной плоскости фланца к корпусу относительно оси цилиндра допускается не более 0,01 мм на длине 100 мм. Непараллельность привалочных плоскостей к крышке и корпусу допускается не более 0,1 мм.

18. Задиры и забоины на торцовых поверхностях цилиндра глубиной более 0,3 мм и площадью 10 мм2 устранить проточкой.

19. Цилиндры после механической обработки опрессовать водой в течение 5 мин давлением: низкой ступени - 10 кгс/см2 , высокой ступени – 20 кгс/см2. Течь и потение не допускаются.

20. Коленчатый вал проверять дефектоскопом и при наличии трещин, уменьшения диаметра шатунной шейки менее допускаемого заменить. Ослабление балансиров на валу не допускается. Шатунная шейка с овальностью и конусностью более 0,024 мм и при наличии износа подлежит механической обработке под ремонтные размеры, указанные в таблице 2.

&nbsnbsp; Таблица 2

|

Чертежный размер шатунной шейки, мм |

Ремонтные размеры, мм, по градациям | ||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 | |

|

70 |

69,50 |

69,00 |

68,50 |

68,00 |

67,50 |

67,00 |

66,00 |

65,50 |

65,00 |

21. Перекос шатунной шейки относительно коренных шеек в любой плоскости на всей рабочей длине допускается не более 0,03 мм. Разрешается оставлять на шатунной шейке после шлифовки вмятины не более двух общей площадью до 20 мм2 и глубиной до 0,2 мм. Поперечные риски не допускаются.

22. При наличии на коренных шейках выработки под подшипники качения и сальник разрешается восстанавливать диаметр вала осталиванием или вибродуговой наплавкой под слоем флюса с последующей обработкой до чертежного размера. Коническую поверхность вала проверить калибром по краске. Прилегание должно быть не менее 75% поверхности. Разрешается восстанавливать коническую поверхность вала и резьбу вибродуговой наплавкой под слоем флюса с последующей обработкой до чертежных размеров.

Внутренние каналы подвода смазки тщательно промыть и продуть сжатым воздухом.

23. Шатуны и крышки шатунов проверить дефектоскопом и при наличии трещин, предельных размеров отверстий под втулки пальцев и шатунные вкладыши заменить. Запрещается производить на шатунах какие-либо сварочные работы. Забоины на необработанных поверхностях глубиной менее 1 мм зачистить с плавным переходом.

При овальности или конусности отверстий шатунов более 0,03 мм, а также при наличии задиров и рисок глубиной более 0,2 мм разрешается их расточить до допускаемых размеров.

24. При увеличенном зазоре «на масло» между шатунной шейкой коленчатого вала 0 градации и баббитовой заливкой нижней головки шатуна допускается регулировка зазора за счет уменьшения толщины прокладок и подшабровки баббитовой заливки. При наличии шатунных шеек коленчатого вала 1 градации допускается регулировка зазоров за счет уменьшения толщины прокладок до 1,4 мм и расточка шатуна в сборе до диаметра 54,75А2А. Шатунные шейки коленчатого вала с градациями 1-8 комплектуются с ремонтными шатунами, имеющими расточку отверстия до заливки диаметром 53 мм. Уменьшение толщины баббитовой заливки во всех случаях комплектовки ремонтного шатуна с валом более 0,25 мм не допускается..

25. Втулки верхних головок шатунов заменить при ослаблении в посадке и износе. Новые втулки запрессовать с натягом 0,018-0,068 мм, предварительно совместив масляные каналы во втулке и шатуне.

26. Вкладыши заменить независимо от состояния. Новые вкладыши изготовлять по градационным размерам диаметра шатунных шеек коленчатого вала, при этом:

а) увеличение толщины вкладыша по всем градациям производить за счет увеличения тела вкладыша; толщину баббитовой заливки оставлять в пределах, указанных на чертеже;

б) прилегание вкладышей к поверхностям расточек в шатуне и крышке проверить по краске; отпечаток краски должен быть равномерным и покрывать не менее 70% поверхности вкладыша;

в) контроль вкладышей производить согласно ГОСТ 9340-71.

27. Поршни заменить при наличии трещин, задиров, рисок, вмятин, сколов на направляющей части глубиной более 0,3 мм, овальности на направляющей части более 0,05 мм для поршней ЦНД, более 0,04 мм для поршня ЦВД, увеличении диаметра отверстия под поршневой палец и увеличении ширины ручьев под кольца более допустимых. Поршень обмелить и проверить на герметичность наливом керосина. Течь и потение не допускаются.

28. Новые поршни изготовлять по градациям (таблица 3) с допусками по чертежу.

Таблица 3

|

Диаметр направляющей части поршня |

Чертежный размер диаметра поршня, мм |

Ремонтные размеры, мм, по градациям | |||

|

1 |

2 |

3 |

4 | ||

|

ЦНД ЦВД |

154,5 124,5 |

155,0 125,0 |

155,5 125,5 |

156,0 126,0 |

156,5 126,5 |

29. Поршневые кольца заменить новыми, которые должны иметь размеры в соответствии с градационными размерами цилиндров (таблица 4) с допусками по чертежу.

Таблица 4

|

Наименование колец |

Чертежный размер, мм |

Ремонтные размеры, мм, по градациям | |||

|

1 |

2 |

3 |

4 | ||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Поршневые компрессионные и маслосъемные ЦНД: а) диаметр кольца в сжатом состоянии |

155 |

155,5 |

156,0 |

156,5 |

157,0 |

|

б) ширина кольца: компрессионного

маслосъемного |

5 5,5 |

5; 5,5; 6

5,5; 6; 6,5 |

5; 5,5;6

5,5; 6; 6,5 |

5; 5,5;6

5,5; 6; 6,5 |

5; 5,5;6

5,5; 6; 6,5 |

|

Поршневые компрессионные и маслосъемные ЦВД: а) диаметр кольца в сжатом состоянии |

125 |

125,5 |

126,0 |

126,5 |

127,0 |

|

б) ширина кольца: |

|

|

|

|

|

|

компрессионного |

4 |

4; 4,5; 5 |

4; 4,5; 5 |

4; 4,5; 5 |

4; 4,5; 5 |

|

маслосъемного |

5,5 |

5,5; 6; 6,5 |

5,5; 6; 6,5 |

5,5; 6; 6,5 |

5,5; 6; 6,5 |

30. Поршневой палец заменить при наличии трещин, волосовин, забоин и рисок, которые невозможно вывести обработкой; уменьшении наружного диаметра против чертежного, овальности и конусности более 0,02 мм. При большей овальности и конусности, а также при наличии износа более допускаемого разрешается восстанавливать палец хромированием с последующей шлифовкой. Толщина хромового покрытия должна быть не более 0,15 мм.

31. Клапанные коробки разобрать, осмотреть и произвести ремонт с соблюдением следующих требований:

а) корпуса клапанных коробок подвергнуть гидравлическому испытанию давлением 5 кгс/см2 в течение 5 мин. Течь и потение не допускаются. Корпус клапанной коробки заменить при наличии трещин, отколов охлаждающих ребер более 15% общего количества, отколов по посадочным пояскам под седла клапанов;

б) крышку всасывающего или нагнетательного клапана заменить при наличии сквозных и несквозных трещин длиной более 25 мм (в том числе ранее заваренных). Несквозные трещины длиной менее 25 мм разрешается заварить газовой сваркой с присадкой чугуна. Допускается заварка трещин газовой пайкой с применением латунных прутков Л060-1 (ГОСТ 15527-70);

в) при наличии глубоких задиров или рисок на поверхностях отверстий под поршни отжимного устройства отверстие развернуть. Увеличение диаметра отверстия допускается на 2 мм против чертежного размера с градацией через 0,5 мм с постановкой нового поршня увеличенного диаметра. При увеличении диаметра отверстия более допустимого разрешается постановка стальной втулки с толщиной стенки не менее 3 мм и натягом 0,005-0,042 мм;

г) пружины заменить при отклонении от требований чертежа;

д) пластины всасывающего и нагнетательного клапанов заменить новыми. Седло клапана при наличии трещин, рисок и забоин опорных поверхностей глубиной более 0,2 мм заменить. Новые клапанные пластины притереть, при этом притирочный поясок должен быть непрерывным шириной не менее 1,5 мм. Риски и забоины опорных поверхностей более 0,1 мм зачистить. Допускается уменьшение толщины седла не более 1 мм против чертежного размера;

е) клапан испытать на плотность прилегания клапанных пластин к седлу наливом керосина в течение 10 мин. Утечка не допускается. Подъем пластин должен быть для клапанов цилиндра низкого давления 1-2 мм, для клапанов цилиндра высокого давления 1-1,5 мм.

32. Масляный насос компрессора разобрать, детали промыть, осмотреть и отремонтировать с заменой негодных.

33. Корпус или крышку насоса заменить при наличии трещин или достижения предельного зазора между корпусами и шестернями, уменьшения высоты корпуса (дет. Т328.40.23.01) менее 17,5 мм, корпуса (дет. Т328.40.23.08) менее 19,8 мм и крышки (дет. Т328.40.23.11) менее 21,0 мм. Разрешается расточка корпуса и крышки для постановки втулок с толщиной стенки не менее 3 мм под цапфы шестерен.

34. Проверить износ зубьев и цапф шестерен. Шестерни, имеющие толщину зубьев по делительной окружности менее 3,5 мм, отколы более 1 мм от торца зуба или трещины в зубьях, заменить. Цапфы шестерен прошлифовать, если конусность или овальность цапф превышает 0,03 мм. После шлифовки биение торцов зубьев шестерни относительно цапф не должно быть более 0,03 мм. Разрешается выработку цапф шестерен восстанавливать хромированием. Толщина хромового покрытия должна быть не более 0,15 мм.

35. При ремонте редукционного клапана соблюдать следующие требования:

а) корпус клапана заменить при наличии рисок и забоин на поверхности под шариковый клапан более 0,1 мм, забитой или стянутой резьбе. При забоинах и рисках глубиной менее 0,1 мм посадочное место проверить механической обработкой;

б) пружину клапана заменить при отклонении от требований чертежа;

в) клапан отрегулировать на открытие при давлении 3 кгс/см2 и проверить на плотность по месту посадки шарика. Проверку произвести керосином. При давлении 2,5 кгс/см2 допускается пропуск не более трех капель в 1 мин.

36. В собранном масляном насосе шестерни должны проворачиваться без заклиниваний и заеданий. Радиальный зазор между зубьями шестерен и корпусом насоса должен быть 0,025—0,12 мм, зазор между торцами шестерен и крышкой – 0,12-0,18 мм, зазор между зубьями шестерен – 0,42-0,84 мм.

37. Масляный насос компрессора испытать на герметичность в течении 5 мин давлением 10 кгс/см2. Течь в местах соединений не допускается.

38. Воздушный фильтр компрессора разобрать и осмотреть. Негодную набивку фильтров заменить. Решетки фильтров отремонтировать, поврежденные заменить.

39. Холодильник компрессора с тепловоза снять и очистить. Коллекторы, имеющие трещины, восстановить сваркой. Разрешается заглушать с обоих концов не более 10% трубок, имеющих трещины и обрывы; допускается постановка неоребренных трубок холодильника не более 25% общего количества.

После ремонта холодильник погрузить в ванну с водой и опрессовать сжатым воздухом давлением 5-6 кгс/см2. Появление пузырей при опрессовке не допускается.

40. Регулирующий клапан разобрать, детали промыть в обезвоженном керосине, насухо вытереть, осмотреть и измерить. Выработку притирочных поверхностей конуса, клапана и седла устранить механической обработкой с последующей притиркой деталей. Изломанную или потерявшую упругость регулировочную пружину заменить новой. Регулирующий клапан отрегулировать на пределы срабатывания:

а) выключение компрессора при давлении в главных резервуарах 8,5±0,2 кгс/см2 ;

б) включение компрессора при давлении в главных резервуарах 7±0,2 кгс/см2.

41. Окончательную регулировку регулировочного клапана компрессора выполнять после его установки на тепловоз при реостатных испытаниях.

42. Собранный после ремонта компрессор подвергнуть:

а) обкатке без крышек цилиндров;

б) испытанию на нагрев деталей компрессора и масла;

в) испытанию при противодавлении 10 кгс/см2;

г) проверке на подачу (производительность);

д) проверке утечки воздуха в компрессоре.

43. Обкатку компрессора (безостановочно) производить на режимах, указанных в таблице 5.

Таблица 5

|

Номер режима |

Обкатка компрессора при частоте вращения коленчатого вала, об/мин |

Продолжительность обкатка, мин |

|

1 2 3 4 |

550 680 950 1070 |

30 20 10 30 |

44. Перед обкаткой в корпус залить масло марки К-19 (ГОСТ 1861-73) до уровня верхней риски на масломере. В зимний период эксплуатации допускается заливка масла марки К-12 (ГОСТ 1861-73). После обкатки масло из картера слить и проверить визуально состояние подшипника и зеркала цилиндров.

45. Испытание на нагрев деталей производить при частоте вращения вала компрессора 350-1070 об/мин, причем при n=350 об/мин в течение 2 ч, из которых 20 мин без противодавления, 40 мин с включенным регулятором и 60 мин с противодавлением 8 кгс/см2. В конце этого испытания замерить температуру масла в картере и температуру нагрева клапанных коробок. Температура масла должна быть не более 650С и нагнетаемого воздуха от выводного патрубка на расстоянии 500 мм не более 150-1800С. После этого поднять частоту вращения коленчатого вала до 1070 об/мин и в течение 1 ч произвести испытание на этом режиме. В конце испытаний измерить температуру масла и нагнетательного воздуха. При этом температура должна быть: масла – не более 88-900С при давлении в маслопроводной системе компрессора не ниже 3-4 кгс/см2, а нагнетательного воздуха – не более 180 0 С. Затем снизить частоту вращения коленчатого вала компрессора до 550 об/мин и проверить давление масла в масляной системе, которое должно быть не ниже 2,5 кгс/см2.

46. Испытать компрессор при противодавлении 10 кгс/см 2 при частоте вращения коленчатого вала 350-550 об/мин, а затем при n = 740¸1070 об/мин в течение 5 мин. После остановки компрессора и его остывания произвести осмотр состояния рабочих поверхностей.

47. После получения положительных результатов испытаний проверяют подачу компрессора, которая должна быть не менее 3,5 м3/мин при номинальной частоте вращения коленчатого вала.

48. После постановки компрессора на тепловоз и его окончательного монтажа проверить включение регулировочным клапаном по манометру главного резервуара, которое должно происходить при давлении 7,5±0,2 кгс/см2, и отключение при давлении 8,5±0,2 кгс/см2. Предохранительные клапаны главных резервуаров должны четко срабатывать при давлении 10,7 кгс/см2.

Монтаж производить в последовательности обратной разборке.

V. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

При демонтаже соблюдать меры техники безопасности при работе с внутрицеховыми подъемно-транспортными средствами. Строповку и перемещение узлов и агрегатов производить в соответствии с Инструкцией по безопасному ведению работ для стропальщиков (зацепщиков), обслуживающих грузоподъемные краны.

Запрещается пользоваться поврежденными или немаркированными чалочными приспособлениями, связывать канаты, соединять разорванные звенья цепей чалок болтами или проволокой.

После очистки узлов наружные поверхности должны быть чистыми, сухими, не иметь следов токсических моющих средств.

Инструмент и приспособления, применяемые при демонтаже и разборке узлов и агрегатов, должны удовлетворять требованиям Правил техники безопасности и промышленной санитарии для предприятий по ремонту подвижного состава. Работа неисправным инструментом запрещается.

Разработал инженер-технолог Матвеичев С.В.

Метролог Михайлова Н.А.

Инженер по технике безопасности Камилова Н.И.